Крупнейшая сырьевая база УГМК увеличит добычу руды до 9 млн тонн в год

При такой производительности запасов Гайского месторождения хватит еще на 40—50 лет

Геологоразведка ежегодно обходится предприятию в 200—300 млн рублей, на инфраструктуру подземного рудника и закупку оборудования тратят не менее 6,5 млрд рублей в год. Какие проекты в приоритете и что еще входит в интересы ГОКа кроме меди — РБК Екатеринбург рассказал генеральный директор ПАО «Гайский ГОК» Геннадий Ставский.

Гайский ГОК — одно из крупнейших в России предприятий, на котором добывают и обогащают медьсодержащую руду. Компания владеет лицензией на разработку нескольких месторождений, все они находятся в Оренбургской области. Наиболее крупное — Гайское: здесь добывают руду уже 60 лет — юбилей отметят в следующем году.

— Гайский ГОК основан в 1959 году, в 1999-м вы вошли в состав УГМК, став основным поставщиком сырья. И с каждым годом наращиваете производительность. Неужели недра не истощаются?

— Если говорить о Гайском месторождении, на сегодня отработано меньше половины всех запасов. Конечно, самая богатая руда уже выбрана: в 60-е годы гайское сырье шло на медные заводы практически без обогащения. Сегодня это невозможно: только за последние четыре года содержание меди в руде уменьшилось с 1,15% до 1,06%.

— Поэтому приходится ежегодно ставить рекорды по добыче и перегонять самих себя: два года назад вы отчитывались, что впервые подняли на-гора 6 млн тонн, в этом году собираетесь добыть уже 8 млн тонн?

— А в 2021-м еще больше — 9 млн тонн! Дело, конечно, не в рекордах. Есть определенные показатели рентабельности, есть планы от УГМК. Это же в наших интересах — чем больше добудем, тем больше заработаем. Приходится, конечно, значительно инвестировать в инфраструктуру подземного рудника. Все-таки поднимать руду с глубины более 1 км — совсем не то, что брать ее экскаваторами с поверхности.

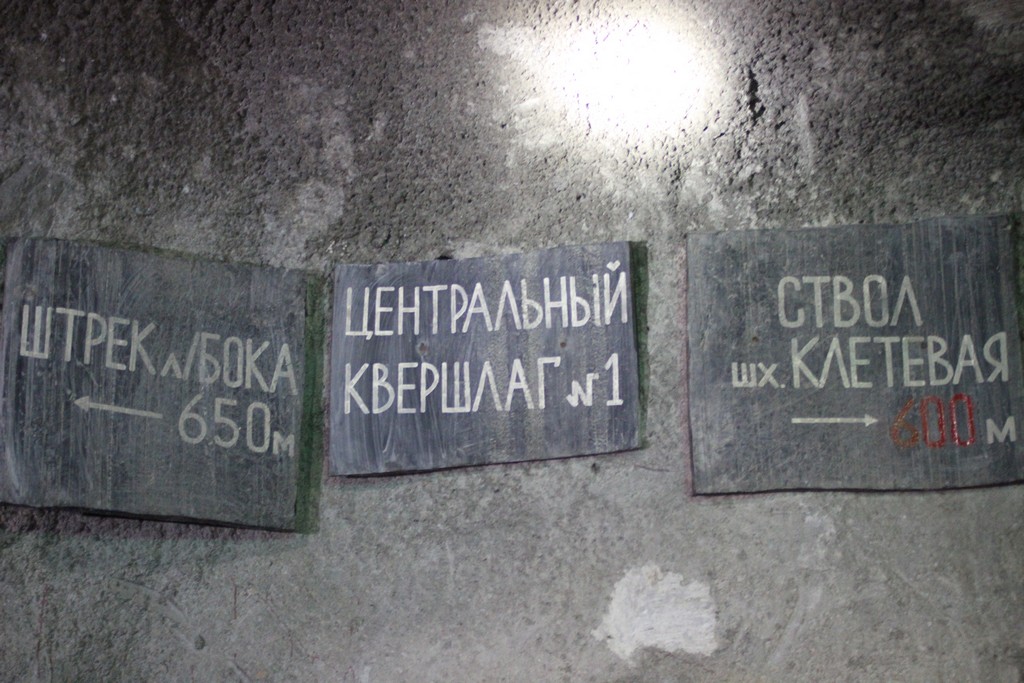

— Насколько глубоко уже погрузились?

— Сегодня нижний горизонт, на котором добывают руду, расположен на глубине 1075 м. К концу следующего года спустимся еще на 75 м — начнем выемки на горизонте ниже 1150. Для этого проводим реконструкцию всех процессов, которые есть на руднике: углубляем стволы, строим с нуля новый. Дополнительный вентиляционный ствол должны закончить в августе 2019 года.

— Во сколько это обходится?

—Объем инвестиций на протяжении всей реконструкции порядка 20 млрд рублей. В этом году инвестиционный портфель у нас 6,5 млрд, на следующий год — около 10 млрд рублей. Правда, не все эти деньги мы закапываем в шахту: на инфраструктуру рудника уходит половина всех инвестиций. Еще около четверти — закупка оборудования. Остальное — экологические проекты.

— Вкладываться в экологию дешевле, чем получать штрафы?

— Гайский ГОК — законопослушное предприятие. Государство в законодательном порядке определило рамки, в которые мы должны укладываться, — по допустимым сбросам в атмосферу, в воду и проч. Это мы все соблюдаем: везде определены санитарно-защитные зоны, постоянно ведем мониторинг — и собственные лаборатории берут анализы, и независимые государственные.

Но, как вы говорите, штрафы по экологии — это не тот мотив, которым мы руководствуемся. Мы живем здесь, и внуки наши тут будут жить — им еще хватит работы в шахте и на горно-обогатительной фабрике.

— Любое горное предприятие — это отвалы, карьеры…

— У нас несколько карьеров, где добыча уже не ведется. Две выработки в Домбаровском районе: там мы полностью отработали запасы месторождений Летнее и Левобережное. Три карьера в Гае. Все выработки постепенно будем рекультивировать — лицензию на месторождение мы не сдаем, пока не проведем весь комплекс рекультивационных работ. Дело это затратное. Обыватели порой говорят: ну что там, засыпать все назад, да и дело с концом. Но такое «засыпать» обойдется раз в 10 дороже, чем руду добыть: если делать с умом, в обратном порядке, послойно восстанавливать.

Проект рекультивации, который мы реализуем на наших карьерах, включает в себя несколько стадий: выполаживание бортов, ограждение выработок, облагораживание плодородным грунтом отвалов — там, где это возможно.

— Чаще всего карьеры заполняются водой, люди даже рискуют там купаться.

— Мы тоже из карьеров в Домбаровском районе сделаем водоемы. Они будут вполне пригодны для хозяйственной деятельности — мы туда запустим рыбу. Левобережное уже сейчас находится в стадии рекультивации, Летнее начнем рекультивировать в следующем году.

— А в самой шахте какая-то рекультивация ведется? Не получится так, что руду вы выкачаете, а в итоге город провалится — он же, по сути, на шахте стоит.

— Ну, во-первых, не совсем на шахте, хоть и близко. Во-вторых, мы все пустоты, которые получаются при добыче, заполняем бетоном и пустой породой. У нас прямо на шахте есть закладочный комплекс, оттуда бетон по трубе, которая идет под землей, подается непосредственно в отработанные камеры — никаких пустот не остается. В этом году мы уже закачали под землю 2 млн кубометров бетона. Нам это обходится недешево. Цементники нас очень любят — мы им обеспечиваем постоянные объемы продажи.

— Вы сказали, что ведете работы и на других месторождениях, помимо Гайского. Они насколько богаты?

— Медьсодержащие руды берем еще в месторождении Осеннее — оно также находится в Домбаровском районе Оренбургской области, как Летнее и Левобережное, которые уже отработали. По сравнению с Гаем — это мелочь: с Осеннего в следующем году возьмем 1 млн тонн. Всего же там запасов на 10 млн тонн — сравните с Гаем, где лежит еще не менее 300 млн тонн!

Но мы добываем не только медь. В Домбаровском районе есть золотосодержащие месторождения, их мы тоже разрабатываем. Методом кучного выщелачивания добываем 500—700 кг золота в год в сплаве Доре — существенная прибавка в бюджет нашего предприятия. Занято там около 300 человек.

— Вы, насколько я знаю, торговались за право разрабатывать еще несколько золотоносных месторождений на Южном Урале?

— У нас есть виды на несколько площадок в Кваркенском районе. В 2019 году мы 200 млн вложим в разведку: ищем коренные месторождения и окисленные руды, из которых можно также методом кучного выщелачивания получать драгоценный металл. Если подтвердятся хорошие объемы, построим там предприятие — район получит инвестиционный толчок.

— По меди тоже ведете разведку?

— Конечно, ведем: каждый год около 100 млн рублей вкладываем в это направление. Но найти месторождение с запасами хотя бы как у Осеннего — утопия. У нас есть на балансе 5-6 площадок, где можно раскопать руду. Но разрабатывать их при нынешних ценах, при имеющихся затратах нерентабельно. А если нерентабельно, то месторождениями это и назвать нельзя – только рудопроявлениями.

Пока основная разведка идет под землей — в Гайском руднике. У нас есть программа по исследованию запасов ниже горизонта-1390. Есть данные еще 50-х годов прошлого века о залегании рудного тела на горизонте-1600, но они не совсем достоверные. Потому что 70—80 лет назад бурили с поверхности и сделали не так много скважин, они не позволяют получить объективные сведения. В следующем году предприятие закупит 6 буровых станков для геологоразведки нижних горизонтов, будем проходить горизонтальные выработки, чтобы установить буровые станки и пересечь скважинами рудные тела под близким к прямому углом.

— Вы говорите, что чем глубже уходите, тем беднее руда…

— А вот для этого, чтобы и нижние горизонты приносили прибыль, мы модернизировали обогатительную фабрику. Начали эту работу еще в нулевых годах и сегодня продолжаем: установили систему мельниц на руднодробильном комплексе, обновляем флотационные машины.

— До 100% можно довести извлечение?

— Нет, мы и так выжимаем много из нашей руды. Но еще процента 1,5-2, думаю, вполне. На ближайшие два года основная задача по фабрике — автоматизация процессов. Та автоматика, что есть, нас уже не устраивает. Запустили конкурс, выбираем подрядчика, но это нелегко — на этом рынке много авантюристов, так как нет повторяемости проектов: каждая руда имеет свои физические и химические особенности, для каждой нужно отлаживать свой процесс. Идеальный вариант — датчик получает информацию с параметрами процесса, передает на компьютер, искусственный интеллект сведения обрабатывает и дает команды на скорость движения конвейера, обороты мельницы, дозирует реагенты, которые подаются в нужную точку. Сегодня значительную часть этой работы делают сотрудники, а человеческий фактор никто не отменял. Конечно, на фабрике работают опытные люди, которые на глаз могут определить, чего, сколько и куда добавить, чтобы получилась пена, которая максимум меди поднимет на поверхность. Но лучше эти сведения оцифровать — чтобы в дальнейшем такую работу делала автоматика.